公司新闻

09/26/2021

智慧物流,全线“加速”

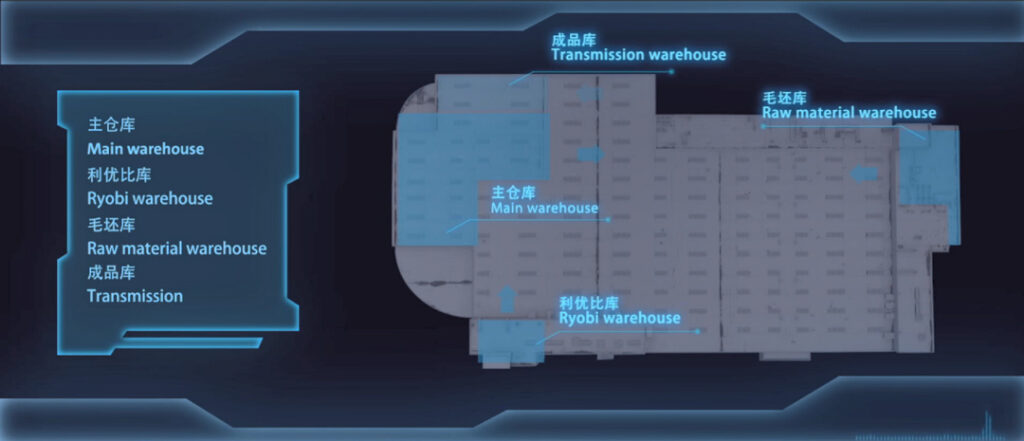

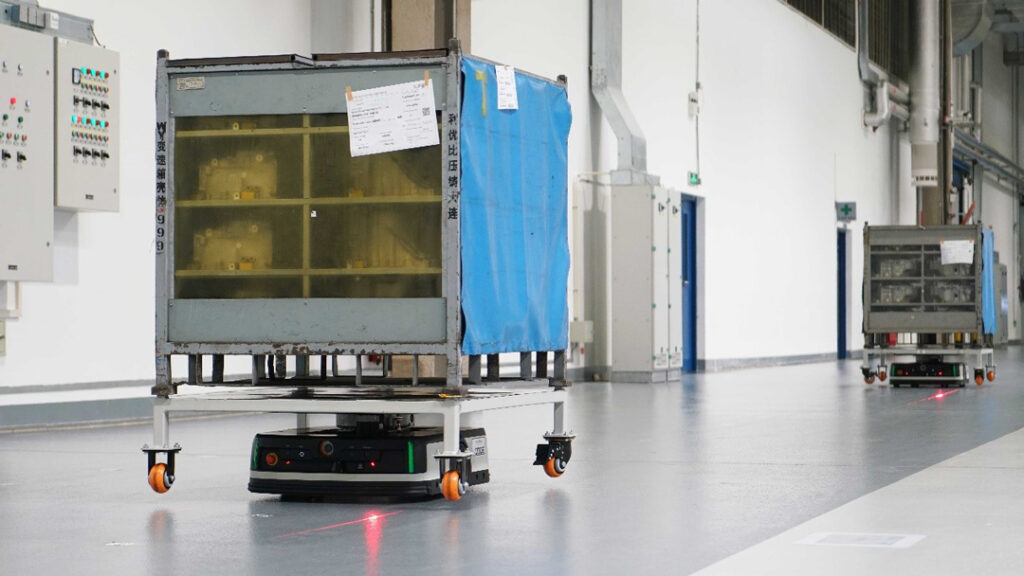

五期生产基地启动智能工厂建设项目,引入移动机器人系统,和智能设备供应商一起联合创新,打造智能高效的厂内物流系统,即“成品变速器自动下线”和“壳体零部件自动上线”解决方案,实现从产线到仓库、覆盖全厂的物流自动化搬运,提升了物流效率,降低了用工成本,提高了物流系统的柔性运转。

随着越来越多的制造业企业开始拥抱智能制造,建设智能工厂,推动企业升级发展,ATD走在了时代。VWATD智能物流项目引入移动机器人(以下简称AGV)9台,携手智能设备供应商联合创新,打造汽车行业首例二维码技术(QR-Code)AGV物流解决方案,实现厂级协同的智慧物流系统。

ATD打造这套智慧物流系统,主要由两大因素决定:

一方面,是顺应智能制造发展趋势。在工业4.0时代,要求制造企业物流管理更加智能化和柔性化。

顺应物联网、大数据和移动应用等新一轮信息技术发展,建设“智能工厂”、打造在“智慧物流”已是制造企业未来发展的必然趋势。在数字化和智能制造领域,不断进步的VWATD处于行业领先水平,是大众集团全球工厂中的一个标杆。

—物流部总监 马聪先生

另一方面,是满足五期工厂物料上线模式的客观需求。首先,实现生产线无叉车上线模式,解决叉车,巡线车,工人混合作业的安全隐患。其次,解决成品变速器弯腰打包造成的腰肌劳损等人机工程问题;壳体零件在高峰时需要人工推送42托物料至线边,推送行走距离150m,每托物料重量约在300KG左右;线边生产员工还需完成人工旋转、补料、退空、换型等一系列操作。劳动负荷高,工作效率低,且存在重大安全隐患。为此,五期工厂需要引入柔性、高效的定制化AGV及物料配送系统,实现无叉车上线及人机工程优化,并保障零件的精准高效配送。

本项目落地,为VWATD装配总线提供了强有力的物流支持,为大众汽车集团建设智能工厂、打造智慧物流系统给出了一份各方均满意的答卷。